本文介绍了利用点成 Elveflow 微流控平台以及点成 Elveflow OB1 压力控制器、MFS 流量传感器和液滴生成芯片,成功实现水包油(O/W)液滴的高精度、高稳定性生成。该方案为生物可降解材料聚乳酸(PLA)的微球制备提供了关键的技术支撑,与传统乳化方法对比,在液滴均一性、参数可控性和试剂节省等方面具有显著优势。

实验背景:

传统液滴生成方法的局限与微流控的突破

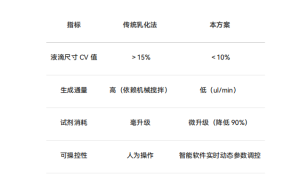

液滴作为微流控领域的核心单元,其在药物递送、疫苗开发、食品工业、生物材料合成(如微球、微胶囊)等领域扮演着至关重要的角色。传统液滴生成方法(如搅拌混合法或机械剪切法)操作简便,但在精度、稳定性和尺寸均一性方面存在不足,液滴尺寸分布宽(CV 值通常大于 15%),且在批量生产中易出现液滴融合、破裂等问题。此外,对于挥发性、腐蚀性或生物活性物质,传统方法不仅对操作环境要求苛刻,还可能损害目标物活性或结构完整性,增加操作风险。

微流控技术通过微小通道结构和精密流体动力学控制,实现了液滴生成过程的高精度调控,有效克服

了传统方法的弊端。

实验系统搭建:

精密硬件与智能软件的协同

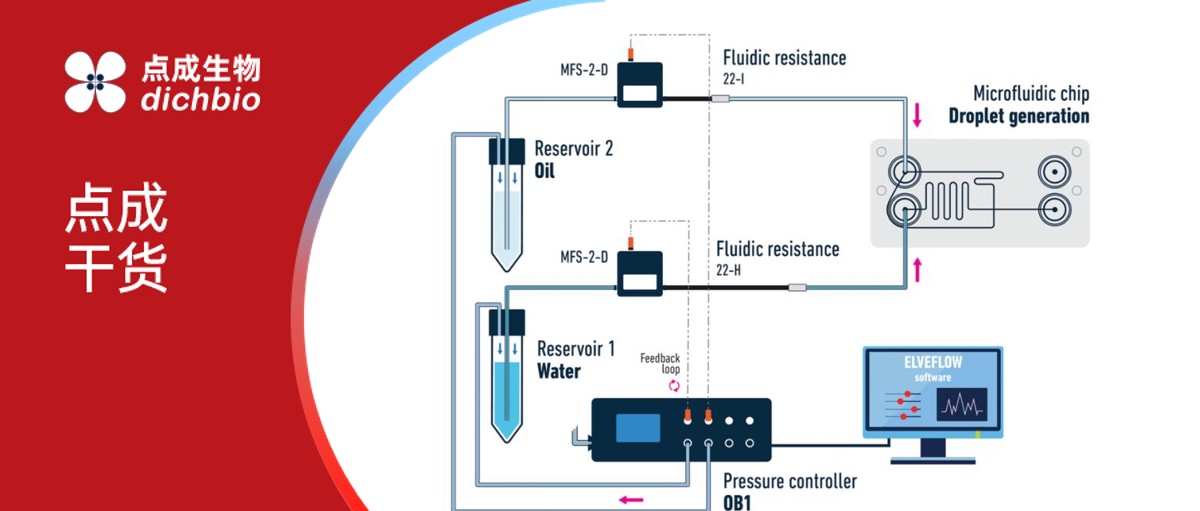

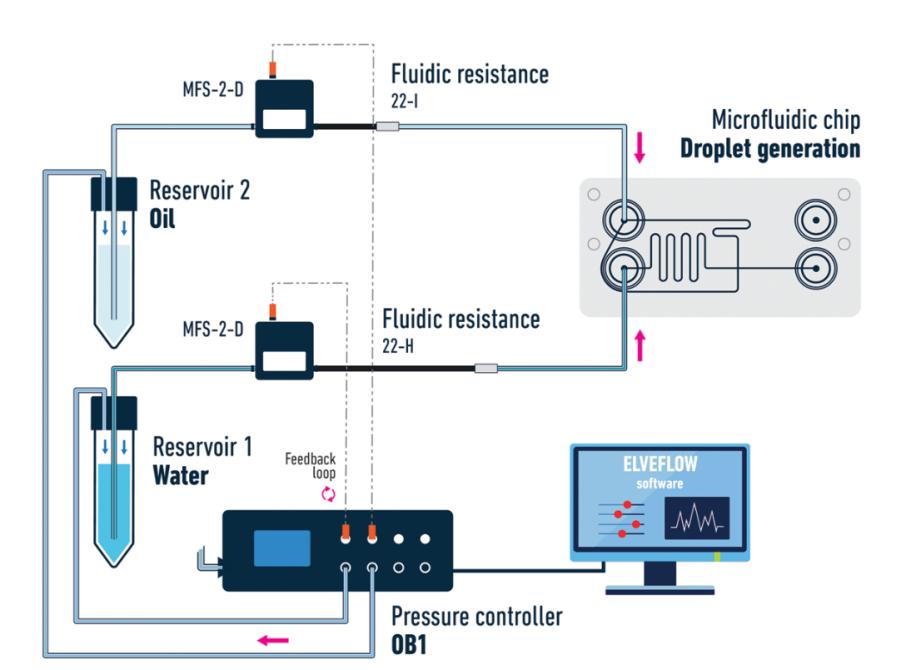

液滴生成系统示意图

(一)核心控制硬件

(三)流体体系

- 连续相(水相):选用聚乙烯醇(PVA)水溶液作为连续相。PVA 不仅能够提供适宜的界面张力,帮助稳定液滴形状,其粘度也可以通过调整浓度来微调,对液滴的生成机制产生影响。

- 分散相(油相):采用二氯甲(DCM)作为溶剂,溶解聚乳酸(PLA)DCM 具有良好的挥发性和溶解性,适合作为 PLA 的溶剂,而水相(PVA 溶液)则作为其连续相DCM 的低表面张力也使得其在界面处更容易断裂成小液滴。

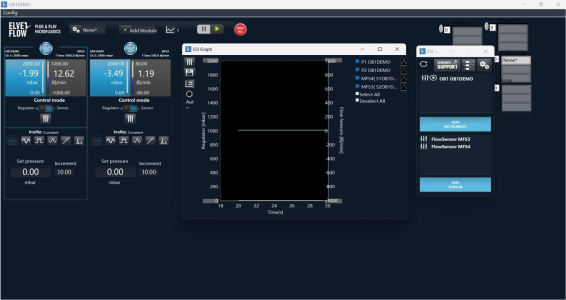

(四)智能化软件控制与数据采集

1. 点成 Elveflow ESI 智能软件: 图形化用户界面,可轻松设定并精细调整所有关键的液滴生成参数(如

压力、流速),支持自动化实验流程控制,提高实验可重复性和效率。

点成 Elveflow ESI 软件界面

2. 同步数据采集与分析:通过 ESI 软件记录压力、流量数据。这些多维度的数据集是进行液滴直径(D)、

生成频率(f)以及关键的单分散性指标(变异系数,CV)实时分析的基础,为参数优化提供强有力的数

据支撑。

液滴生成原理与参数调控

(一)液滴生成机理

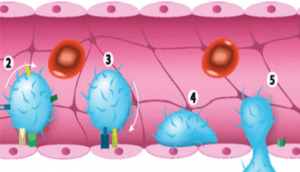

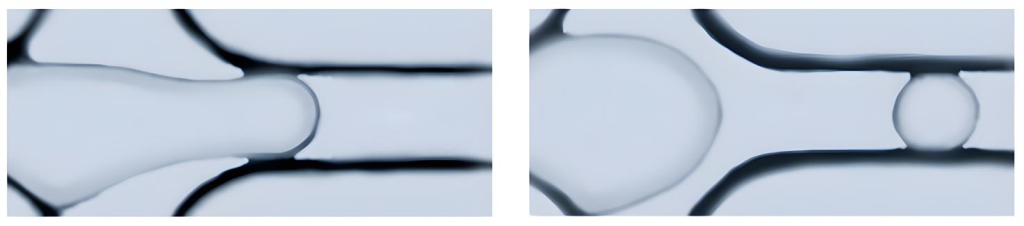

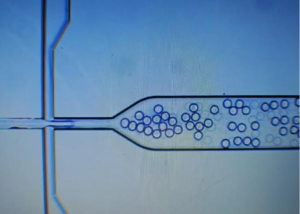

微液滴的关键在于微尺度多相流的控制,而且微尺度下流体流动呈现出许多与宏观流动不同的力学特性。十字聚焦型微通道在控制微液滴的生成尺寸范围和生成的稳定性上体现了优越性。玻璃液滴芯片采用十字聚焦型(也称流动聚焦法)原理:芯片生成液滴的部位为“十”字型,采用流动聚焦法制备液滴。在流动聚焦法中,三条流路聚焦一个管道中,分散相和流动相汇合于十字交叉管处上下对称的流动相同时挤压分散相使其断裂,从而形成液滴。

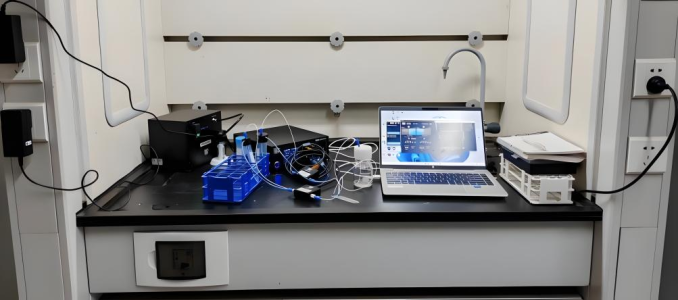

基于上述原理,通过 OB1 压力控制器分别调节水相与油相压力,驱动两相流体在芯片通道内形成稳定界面。油相在剪切力作用下断裂为单分散液滴,水相包裹形成 O/W 结构。实际系统搭建和生成效果如下图:

系统搭建示意图

液滴在芯片局部生成过程

液滴生成过程

(二)关键参数优化

液滴的尺寸和生成频率受到多种参数的影响,包括流体流速、流体性质(粘度、表面张力)以及芯片几何结构等。在本实验中,我们发现压力与流速之间存在良好的线性相关性。因此,我们选择通过精确调控两相的输入压力来精细化控制液滴的尺寸。

1. 压力梯度设置

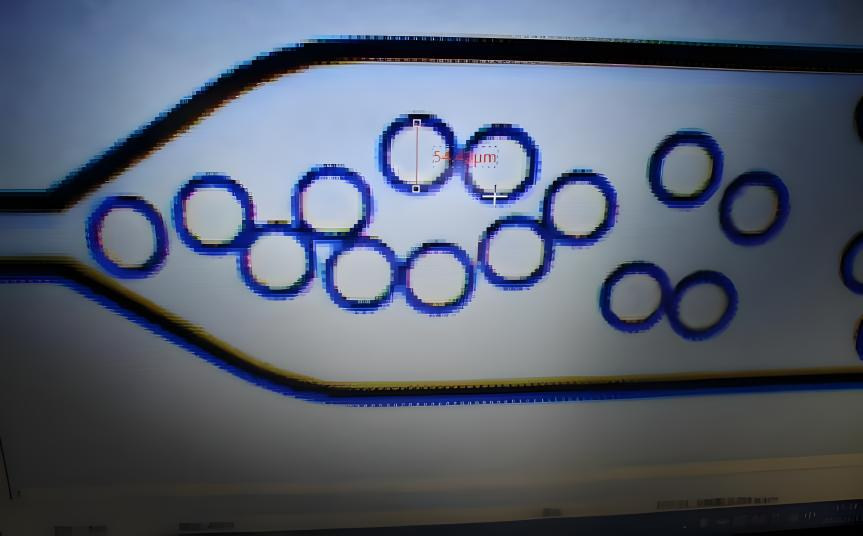

通过 ESI 软件设定水相和油相压力,初始压力水相和油相均为 100mbar 左右,生成液滴直径 D=50±5 um;通过微调压力差(每次增大/减小 10mbar,流速越大生成液滴越小),实现直径在 30~60um 范围内可控。

大尺寸液滴

小尺寸液滴

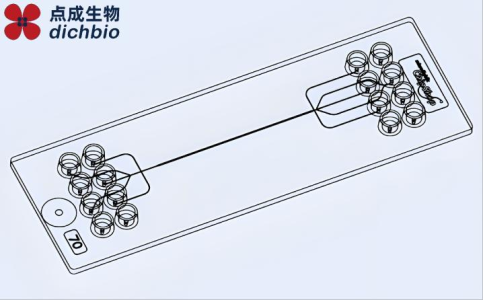

2. 芯片处理

实验中使用的二氯甲烷(DCM)对传统的塑料基微流控芯片材料具有较强的腐蚀性,因此选用耐腐蚀的玻璃材质芯片。玻璃基底化学稳定性好,表面光滑,有利于流体控制和液滴生成。此外,为确保流体在芯片内部的良好流动行为,玻璃芯片通常需要进行表面处理。对于本案例中制备O/W 液滴,亲水化处理是必要的,以促进水相的稳定流动和界面形成。如果需要制备油包水(W/O)液滴,则需要进行疏水化处理,以改变界面润湿性,促使油相成为连续相。

实验结果与验证

(一)液滴性能分析

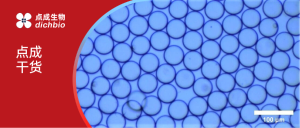

- 尺寸均一性:根据显微镜图像分析显示,液滴直径 CV 值远小于 10%

- 稳定性测试:液滴在芯片生成通道中会存在碰撞、挤压情况,以及在收集储存过程中,均无融合或破裂现象,表明界面稳定性优异。

(二)技术优势对比

传统液滴生成方法操作简单但生成液滴尺寸不稳定且随着实验进行,后期液滴尺寸会明显增大,无法满足研究要求。对于特殊溶液,例如二氯甲烷具有腐蚀性和挥发性,对操作人员或设备均存在隐患,需要结合微流控系统来保证实验过程安全及稳定。本方案通过微流控系统套装,实现了液滴尺寸 CV 值小于10%,生成通量低但可控,试剂消耗大幅降低(降低 90%),且通过智能软件实时动态参数调控,可操控性强。

五、总结

本案例验证了点成Elveflow 压力控制器和流量监测设备的强大性能。通过精细化硬件配置、科学流体体系设计、合理芯片结构优化及精准参数调控,实现了水包油(O/W)液滴的高效、高精度、高稳定性生成,为 PLA 微球制备提供了成熟解决方案。

这一成果不仅为 PLA 微球的工业化生产提供了技术支撑,还展示了微流控技术在精细化学品、生物医药、先进材料等领域按需定制化生产的巨大潜力。未来将会把微流控芯片的精密制造能力与自动化分选、在线监测等先进技术相结合,进一步提升液滴生成与收集的效率和智能化水平。 这一集成化的技术方案有望在药物开发(如药物包载微球、脂质体)、食品工程、以及生物 3D 打印材料等更多领域展现其创新价值,不断拓展微流控技术的应用边界,驱动相关产业向更精细化、智能化、高效化的方向发展。

想要了解更多信息,请联系我们